押出成形とは

押出成形とは

同一の断面形状・長尺の

製品を効率よく製造できる

加工方法。

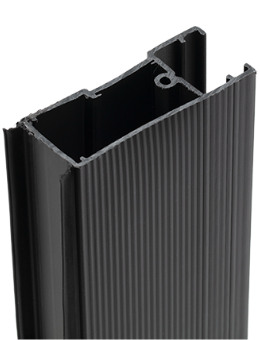

押出成形(おしだしせいけい)とは、加熱して融解された樹脂などの素材を

ダイスと呼ばれる金型から押し出し、そのまま冷却して製品を形成する方法です。

長く連続した形状の押し出された製品は、製品サイズにカットすることで、安定した品質を維持。

同一の断面形状を連続的に成形する場合や、長尺な製品を製造する場合に最適な加工方法です。

金型の形を工夫することで、幅広い製品に対応することができます。

押出成形の特徴

製品のどこをカットしても、

断面はすべて同じ形。

押出成形の特徴は、連続的に安定した品質の製品を作れることです。

溶かした素材を金型から押し出して製品を形づくるので、

特に次のような製品の製造が得意です。- 小さな金型で長尺の製品の製造

- 複雑な断面の製品

- 表面がなめらかな製品

- 大量生産

- もろい素材の加工

さらに、硬度や特性が

一体成形できるから、

- 接合部分がなく強度アップし、製品の品質向上

- 部品点数、製造工程の削減で、コストダウンに

プラスチックや樹脂、ゴムなどの

素材に対応できます。

熱可塑性エラストマーTPE、オレフィン系エラストマーTPO、ポリエチレンPE、ポリプロピレンPP、塩化ビニル樹脂PVC、ポリスチレンPS、ABS樹脂 など

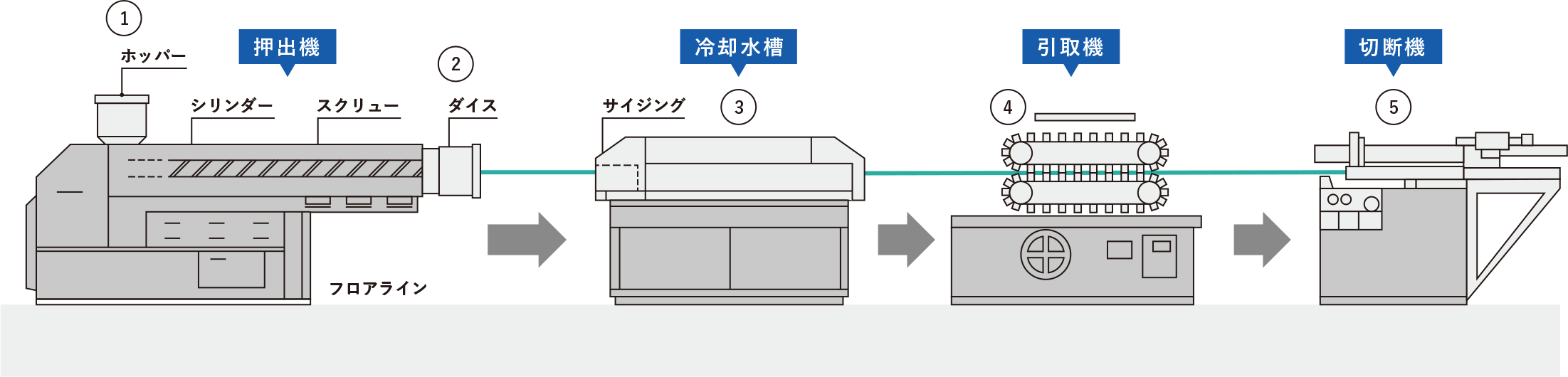

押出成形の工程

押出成形で製品が

できるまで。

-

材料を投入

材料となる樹脂などのペレットを押出成形機に

入れて加熱し、ドロドロに溶かしてスクリューで

金型(ダイス)へと押し出します。 -

金型から押し出す

加熱された材料は、金型(ダイス)を通過して

押し出されることで、製品の形ができます。※金型を製品にあわせて替えることで、さまざまな

形状の製品が製造できます。 -

冷却する

金型(ダイス)から押し出された成形品を

そのまま冷却して、形状を整えます。 -

引き取り、運ぶ

冷却されて成形されたモノを

引っ張り出しながら、切断機へと運びます。 -

切 断

連続的に製造され送られてきたモノを、

製品サイズにカットします。

押出成形の種類

3色の異形押出成形、

4色の異形押出成形など

様々な加工法に対応。

-

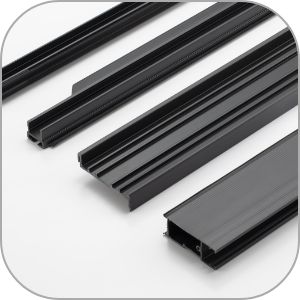

増田ビニールは、軟らかい素材と硬い素材を組み合わせた、複雑な断面形状など1つの工程で加工できる異形押出成形を得意としています。

2色、3色、4色の多重押出成形

多重押出成形とは、2〜4種類の素材(異素材、異色、異硬度)を、個別の金型(ダイス)から同時に押し出して成形し、1つの製品を作ります。

丸型・角型の長尺製品や中空製品など単純な形状から、部分的に素材の硬度が違う製品や複雑な断面形状などの製品に適した加工方法です。

-

表面被膜タイプ

硬質材の表面に摺動材などを塗布するように成形。

強度を保ちながら、表面はなめらかな滑りになります。

-

サンドイッチタイプ

軟質素材を硬質素材でサンドイッチするように成形。

軟質素材の部分を柔軟に曲げることができます。

-

付け出しタイプ

硬質素材から軟質素材が付け出すように成形。

付け出された軟質素材が緩衝材の役割を果たします。

-

インサートタイプ

樹脂と金属など異なる素材を一体成形。

筒状の樹脂の中に金属を入れることで、樹脂特有の湿度や温度変化による伸縮の抑制が可能です。

また、光ファイバーや電線などの線材の製造にも最適です。

お客様と一緒に、製品を提案・開発

「こんなことできないかな?」というお客様の声から、新しいことにも積極的にチャレンジ。

長年培ってきた経験と技術を基に、製品の提案や開発も行っています。

増田ビニールでは、2次加工、

トムソン加工も実施。

押出成形製品の完成まで対応。

-

2次加工

例えば押出成形でできあがった製品に接合、表面加工などお客様のご要望に応じて2次加工も実施。2次加工を組み合わせることにより、様々な付加価値を創出した製品のご提供もできます。

-

トムソン加工

トムソン加工とは、プラスチックや樹脂などの素材を、トムソン型で打ち抜く(プレス)加工方法です。トムソン型の刃が製品の形状に合わせた形になっているので、継ぎ目を作りたくない製品などの成形に適しています。

押出成形のほかにも、様々な

プラスチック製品・

樹脂製品の

加工方法に対応。

-

インジェクション成形(射出成形)

射出成形とも言います。加熱して溶かしたプラスチックの材料に高い射出圧を加えて金型に押し込み、型に重点して成形材料には熱可塑性樹脂がよく使われます。

-

真空成型(バキューム)

加熱してやわらかくなったプラスチック(樹脂)を金型にセット。艦型に空いている小さな穴から吸引して、プラスチックを艦型に密着させ、冷却して製造します。

-

プレス加工

素材を対になった工具(金型)の間に挟み、強い力を加えて(プレス)工具の形に成形。連続して加工できるので、大量生産にも向いています。

-

切削加工(除去加工)

V切削加工(せっさくかこう)とは、切削工具類を用いて、工作対象物の不要な部分を切り削り製造する加工方法です。

押出成形の事例

ここに活かされている、

増田ビニールの

押出成形技術。

●自動車部品 ●業務用冷蔵機器

●テーブルエッジ ●棚・ショーケースなどの

枠材

●チューブ各種 ●緩衝材パッキン

●コンクリート用パッキン ●マスク など

-

自動車

・サンルーフ

・プロテクター

・モール

-

業務用

冷蔵機器・枠材

・枠材

-

インテリア

・テーブルエッジ

押出成形についてのQ&A

-

どんな製品に向いていますか。

断面が同じ形状の製品です。パイプやチューブなど長尺で中空のものをはじめ様々な形状の製品に対応できます。また、溶かした材料を金型から押し出して成形するので、もろい素材や複雑な断面の製品に適しています。

-

断面サイズは最大どのくらいまで作れるの?

最大200×100mmの断面サイズまで対応できます。

-

どんな素材で押出成形できますか?

プラスチックなどの樹脂を素材で使えます。具体的には、熱可塑性エラストマーTPE、オレフィン系エラストマーTPO、ポリエチレンPE、ポリプロピレンPP、塩化ビニル樹脂PVC、ポリスチレンPS、ABS樹脂などです。

-

大量生産もできますか。

金型を用いて製造するので、同一断面形状のものの大量生産にも向いています。

-

小ロットでもお願いできますか。

できます。試作品などを製造する場合は、小ロットで対応します。

-

1つの金型で様々な長さの製品を作れますか。

金型からところてんのように長く押し出されて成形されるので、ご希望の長さに製品をカットすることができます。

-

寸法精度はどんな感じですか。

増田ビニールでは品質にこだわり、画像測定器を用いて、人の目では確認しづらい複雑な形状も細部までしっかり確認します。常に安定した、確かな品質の製品をご提供できるよう努めています。